Importancia de la etapa de clarificación en la calidad de los aceites

Los aceites de oliva vírgenes obtenidos a la salida del decánter no salen completamente limpios, sino que llevan en suspensión impurezas orgánicas sólidas y agua de vegetación que no han podido separarse. La composición y las características de estos mostos oleosos, van a variar en función de las características del fruto y de los ajustes realizados en la línea de procesado. Para el caso de los sistemas continuos de dos salidas, el contenido descrito es de un 97,99% de aceite y 1-3% de agua e impurezas orgánicas sólidas con un contenido en humedad de 1,85% y un contenido en impurezas de 0,45%, para una media de 72 muestras de aceites procedentes de decánter de 2 salidas.

El contenido en agua en los aceites, puede proceder del propio agua de vegetación de los frutos; o del agua que ha podido ser añadida en diferentes puntos del proceso de elaboración, bien en la limpieza del fruto o como coadyuvante para facilitar la extracción del aceite.

Por otra parte, las impurezas orgánicas sólidas, aún presentes tras extraer el aceite de la pasta, son por lo general fragmentos de aceituna que contienen proteínas, azúcares, fosfolípidos y componentes, y que también contienen microorganismos, tales como bacterias, levaduras y mohos. Estos microorganismos tienen enzimas que, en presencia de agua y determinadas condiciones de temperatura, contribuyen a la transformación y el deterioro de los componentes del aceite.

Las principales reacciones de degradación que pueden provocar estas enzimas son:

- Hidrólisis de los triglicéridos provocada por lipasas.

- Oxidación de ácidos grasos a través de la enzima peroxidasa.

- Degradación de los compuestos fenólicos mediante 0-glucosidasa, esterasa y polifenol oxidasa.

Para intentar garantizar la continuidad de la calidad de los aceites de oliva vírgenes durante el almacenamiento, estos restos de humedad e impurezas orgánicas deben de ser eliminados mediante la clarificación. De hecho, una clarificación deficiente puede dar lugar a la aparición de fermentaciones indeseadas en los depósitos y en consecuencia, al deterioro de la calidad y las características sensoriales de los aceites almacenados.

Para eliminar estos restos de humedad e impurezas de los aceites, se puede emplear dos sistemas de clarificación: decantación natural o por gravedad (pozuelos y decantadores) y por centrifugación.

Decantación natural o por gravedad

La decantación es la operación que permite la separación de un sólido presente en un fluido o de dos fluidos inmiscibles por medio, tan solo, de la acción de la fuerza de la gravedad. En el caso del aceite de oliva la separación se basa en la diferencia de densidad del aceite (0,915 g/cm3), fase acuosa (□ 1,05 g/cm3) y los sólidos finos (1,2 g/cm3); basta dejar la mezcla en reposo durante cierto tiempo, para que el aceite, que es más ligero, sobrenade, y el líquido acuoso y los restos de sólidos, que son más densos, decanten y se vayan al fondo.

La decantación por gravedad está basada en la teoría de sedimentación descrita por la ley de Stokes, que establece los aspectos básicos del movimiento de un sólido en un líquido, o dos líquidos inmiscibles, cuando existe un gradiente de densidad.

Una partícula sumergida en un fluido estará sometida a tres fuerzas: fuerza de flotación o ascendente (FF), que es igual al peso del volumen del líquido desplazado por la partícula (Principio de Arquímedes), fuerza gravitacional o descendente (FG) y fuerza de fricción o rozamiento (FR).

La decantación natural o por gravedad puede llevarse a cabo en discontinuo (decantación estática) o en continuo (decantación dinámica):

- Decantación estática, se lleva a cabo en equipos individuales donde la mezcla a separar es introducida, y tras un tiempo en reposo, se obtiene la separación de las diferentes fases por diferencia de densidad y solo por efecto de la gravedad.

- Decantación dinámica, se lleva a cabo en varios equipos dispuestos en serie, donde la entrada de uno es la salida del anterior, de manera que el flujo de la mezcla a separar y la salida de la fase clarificada se realiza en flujo continuo. Además del efecto de la gravedad, en este proceso, interviene la fuerza generada por el flujo del fluido.

Los sistemas de decantación por gravedad empleados en la elaboración de aceites de oliva vírgenes son los pozuelos de decantación, que actualmente han derivado en los depósitos de decantación:

- Pozuelos, eran usados en los antiguos sistemas de prensa (actualmente en desudo). Son vasos excavados en el suelo a un nivel inferior al de las prensas con forma de prisma rectangular y que están comunicados entre sí de forma encadenada. Los primeros pozuelos estaban construidos en hormigón y azulejo refractario. Posteriormente, debido al precio elevado de construcción y la poca higiene que presentaban estos tipos de pozuelos, se empezaron a construir en poliéster de fibra y acero inoxidable. Una batería de pozuelos está compuesta por dos series de depósitos, una de clarificación del aceite y otra de agotamiento de la fase acuosa (Figura 1.6), que normalmente funcionan en continuo.

Las dos series tienen un origen común, un pozuelo denominado vaso separador o contra, que recibe el mosto oleoso de prensa después de pasar por el tamiz, y donde se hace una primera separación del aceite del agua y de las partículas. Después de una primera decantación, por la parte superior del ‘contra’ sale el aceite por rebose, y va a parar a otro pozuelo denominado vaso lavador. Este segundo pozuelo está preparado para la posibilidad de dar una ducha con agua templada, que cae de forma suave y pulverizada, arrastrando las partículas sólidas presentes en el aceite que escapan a la decantación.

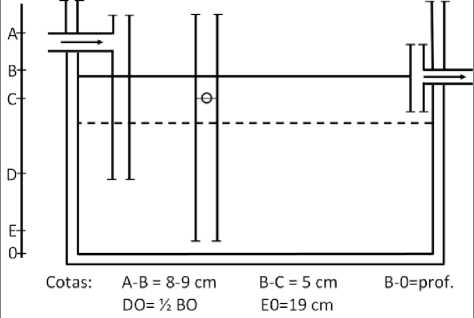

. Vaso separador o ‘contra’ (izquierda) y vaso lavador (derecha). Dimensiones en el vaso separador

El aceite prosigue su recorrido pasando a otros pozuelos donde se repite el mismo proceso de clarificación. Las tomas de aceite de un pozuelo a otro irán descendiendo, originando así la corriente del aceite e impidiendo el retroceso de aceites limpios. El último pozuelo del recorrido es conocido como vaso de reposo, que normalmente es de mayor tamaño al resto, con el fin de lograr que el aceite se clarifique bien y esté dispuesto para ser almacenado en bodega.

Por otra parte, la fracción rica en agua, sale del ‘contra’ por medio de un sifón, agotándose en la batería de pozuelos de la fase acuosa. Durante la separación, el aceite que sobrenada en las alpechineras, denominado ‘castra’, se retira periódicamente. El recorrido de la fase acuosa continúa en las ‘alpechineras’, otra zona que debe estar separada de los pozuelos de decantación ya que podría transmitir olores indeseables al aceite clarificado.

El número de pozuelos, vendrá determinado por la producción diaria de aceite, normalmente se disponía de una capacidad de decantación suficientemente para 48 a 72 h de producción de aceite.

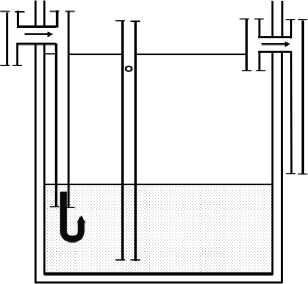

– Depósitos de decantación o aclaradores. Consisten en depósitos cilíndricos de fondo cónico, normalmente, construidos en acero inoxidable, con un ángulo de cono pronunciado (entre 45 y 60°), y capacidades entre 0,4 y 10 m3. Estos depósitos de decantación van provistos de un sistema de purga en la parte inferior del cono, que consiste en una válvula de bola de apertura manual, o en algunos casos automático, mediante sistemas neumáticos.

Batería de decantadores con fondo cónico en el Centro IFAPA, Mengíbar (Jaén)

Estos depósitos pueden trabajar de forma individual, decantación estática, o en serie, decantación dinámica.

- Estático, el aceite es introducido por una tubería al nivel inferior del tanque, que tras un tiempo de reposo (24 a 48 h), se separa en las diferentes fases por acción de la fuerza de la gravedad. Durante el tiempo de decantación, sucesivas purgas son realizadas por la parte inferior del tanque, con el objetivo de eliminar los sedimentos precipitados. Una vez transcurrido el tiempo de decantación, el aceite clarificado es trasegado a un depósito donde permanecerá almacenado.

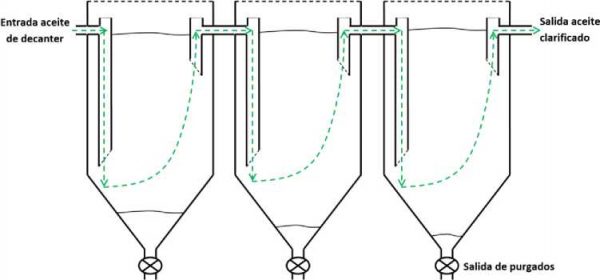

- Dinámico, la separación se lleva en una batería de depósitos decantadores conectados entre sí por la parte superior. El aceite es introducido, al igual que en la decantación estática, a través de una tubería en el nivel medio bajo del depósito. Cuando el depósito se llena, la salida del aceite se realiza por la parte superior mediante rebose. El aceite prosigue su recorrido pasando a otros depósitos donde se repite el mismo proceso de clarificación. Al igual que en la decantación estática las purgas son realizadas durante el operación con el fin de eliminar la mayor parte de los sedimentos de la parte inferior del cono del depósito. Finalmente, el aceite procedente del último depósito de decantación es enviado a la bodega.

Batería de decantación dinámica.

Los principales factores que afectan, según la ley de Stokes, a la separación por gravedad en estos sistemas de decantación son:

- Tamaño de partícula. La velocidad de decantación aumenta con el diámetro de partícula.

- Diferencia de densidades entre fases. La separación sólo tendrá lugar si las distintas fases difieren en cuanto a su densidad, siendo mayor la velocidad de decantación cuanto más elevada es la diferencia entre ambas fases.

- Viscosidad de la fase líquida. La velocidad de decantación es menor cuanto mayor sea la viscosidad absoluta del medio donde se mueva la partícula. En general, la viscosidad del aceite se ve fuertemente influenciada por la temperatura, donde un incremento de esta se trasforma en un descenso de la viscosidad.

Además hay que tener en cuenta que:

- La geometría y las dimensiones de los depósitos de decantación. Estas características influyen directamente en la separación, de forma que la decantación será más rápida, cuanto menor es el espacio para recorrer (altura de decantación).

- En la decantación dinámica, las partículas se mueven en dos direcciones, hacia abajo debido a la acción de la gravedad, y hacia la dirección de la corriente generada por la entrada y salida de líquido del depósito. Por lo que un flujo de alimentación elevado, significa menos tiempo de sedimentación para las partículas sólidas, y por tanto la eficiencia de clarificación será menor.

- Por las características del producto a separar, puede surgir otra fuerza, presente en mayor o menor medida, que mantiene asociadas las fases líquidas, como es el grado de emulsión, que existe entre la fase oleosa y el agua residual.

- Además, por las características de los sólidos a separar, fragmentos de materia orgánica, se pueden producir floculación, por el cual las partículas durante la sedimentación se unen para formar partículas más grandes o aglomerados. Este aumento de tamaño de los flóculos, conlleva un aumento de la velocidad de sedimentación.

- Aunque se llevan a cabo purgas para eliminar los sedimentos, gran parte de estos restos no llegan a ser eliminados y, por su composición y en ciertas condiciones pueden llevar a cabo un detrimento de la calidad de los aceites. En decantación discontinua, como la separación se hace por lotes independientes permite distinguir y clasificar diferentes tipos de aceites; esta limpieza se puede llevar a cabo cada vez que se vacíen los depósitos de decantación. En el caso de la decantación continua, la limpieza de los depósitos se puede llevar a cabo cada jornada de trabajo, cada vez que se haga una parada de larga duración de la línea de extracción, o bien cuando sea necesario por posibles cambios en la variedad o calidad del aceite. Después de vaciar totalmente los depósitos, esta limpieza consiste en la aplicación de abundante agua, normalmente a presión, y en caso necesario, también de productos desengrasantes alimentarios.

Decantación por centrifugación.

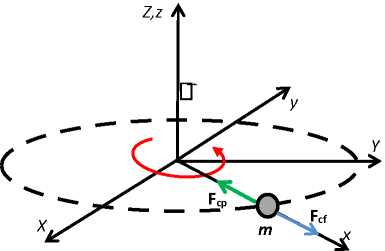

La separación por centrifugación es una adaptación tecnológica del principio de la gravitación universal, establecido por Newton, que consigue aumentar la velocidad de sedimentación aumentando el valor de g, con ayuda de la fuerza centrífuga

Fuerzas en un campo centrífugo

Al introducir una disolución con sólidos o una mezcla de dos líquidos inmiscibles, en una centrífuga la fracción más ligera se situará cerca del eje de rotación, mientras que la más pesada se dirigirá a la periferia de la cámara por la acción de la fuerza centrífuga.

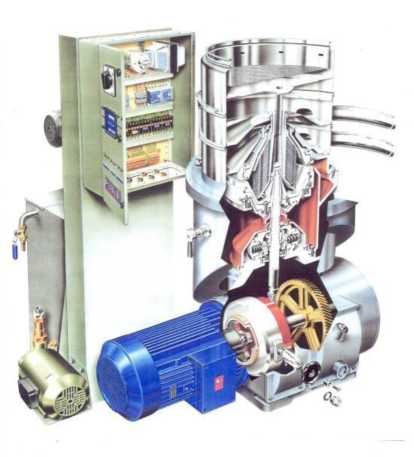

El separador centrífugo empleado para la clarificación de los aceites de olivas vírgenes, caracterizados por un bajo gradiente de densidad entre fases, es la centrífuga vertical de platos o discos. Al inicio, eran centrífugas con descargas de sólidos manuales, que posteriormente pasaron a descargas automáticas y con auto- limpieza .

Corte transversal de una centrifuga vertical.

Estos equipos trabajan a velocidades comprendidas entre las 5.500-7.200 rpm y poseen una gran eficacia y precisión. Están formados por un tambor exterior de dos piezas, que dentro lleva un eje vertical con platos cónicos alojados en su interior, entre los cuales se produce la separación. En el caso de aceite de oliva, la centrífuga lo clarifica, separándolo de los sólidos y del agua que no haya podido eliminar anteriormente el decánter horizontal. Estos equipos se caracterizan por trabajar en continuo y realizar la clarificación en tiempos muy cortos. El proceso que sigue el mosto oleoso en una centrífuga vertical de discos durante la separación de sus fases se describe a continuación:

1) En pleno funcionamiento, el interior de la centrífuga está completamente lleno de líquido, de manera que al inicio del proceso de clarificación es necesario cargarla de agua.

2) Posteriormente, el mosto oleoso procedente del tamiz entra por la parte superior a través del eje hueco hasta llegar al deflector. Aquí la fuerza centrífuga obliga a pasar a las distintas fases entre los platos, que actuando como centrífugas elementales las separa por diferencias de densidad:

- Los sólidos, de mayor densidad, son lanzados al radio mayor quedando retenidos en la pared del tambor.

- El agua desciende por la cara superior del disco, acumulándose junto a la pared exterior del tambor y sube por esta hasta la salida de la fase pesada.

- El aceite menos denso, asciende a lo largo de la cara interior de los discos y ocupa la zona de la cámara más próxima al eje, hasta la salida de la fase ligera.

3) Tras un cierto tiempo de separación, la cámara de retención del rotor se llenará de sólidos, con lo que la centrífuga no llegará a separar bien y será necesario realizar una ‘descarga’. El tiempo entre descargas va a depender de la capacidad de la cámara de retención, de la cantidad de mosto procesado y del contenido de sólidos de este. Para llevar a cabo estas descargas las centrífugas disponen de un sistema hidráulico que abren unos orificios situados en la parte más distal del tambor, donde se alojan los sólidos, para permitir su salida.

En los sistema con decánter de dos salidas, en principio, solo es necesario utilizar centrífugas verticales para la clarificación. No obstante, se aconseja, disponer de alguna centrífuga vertical para centrifugar el agua de lavado (que puede ser compartida por varias líneas), y así poder recuperar las posibles fugas de aceite que por defecto en el funcionamiento de las centrífugas pudiera producirse.

Los principales factores que intervienen en la operación de centrifugación, además de los que afectan en la decantación por gravedad (tamaño de partícula, diferencia de densidades entra fases y viscosidad de fase líquida), son la velocidad de giro, la distancia de sedimentación y los anillos de regulación:

- Velocidad de giro. Un incremento de la velocidad permite el aumento de valor de g, que acelera la separación, sustituyendo la fuerza de gravedad por una fuerza centrífuga mayor, generada mediante el movimiento rotatorio.

- Distancia de sedimentación. Su reducción permite acelerar la velocidad de decantación. Para ello, las centrífugas disponen de discos cónicos dentro del rotor, de forma que el recinto de centrifugación está formado por un conjunto de espacios paralelos de poca altura, entre los cuales se realiza la separación, siendo un recorrido de sedimentación radial muy corto.

- Anillos de regulación. La salida de agua vegetal se controla mediante el anillo de regulación o «diafragma». Entre la fase acuosa y oleosa existe una zona que las separa, la cual puede encontrarse más próxima al tambor o al eje de la centrífuga. Su posición se calcula por medio de los diafragmas, es decir, modificando la sección de salida del agua. Si el diafragma es demasiado grande, la línea de separación de las dos fases queda fuera del juego de platos o más próxima al borde, saldrá un aceite muy limpio y el agua con aceite. Por el contrario si es muy pequeño, se obtiene una la línea de separación de las dos fases muy próxima al eje del tambor, aceite sucio y agua exenta de grasa.

Funcionamiento de una centrífuga vertical de discos.

La clarificación mediante centrífuga implica la adicción de una cantidad elevada de agua a una temperatura controlada, con el fin de formar el anillo hidráulico de separación, que va influir en las características finales de los aceites. Los principales efectos que tiene la centrifugación vertical en los aceites de oliva vírgenes son:

- Un caudal elevado de agua añadida produce un lavado intenso del aceite, obteniéndose aceites menos amargos, menos frutados y menos estables.

- Una temperatura alta del agua adicionada produce en el aceite pérdidas de compuestos volátiles, además de un descenso del contenido en compuestos fenólicos y de la estabilidad.

- Además el uso de la centrífuga vertical provoca un incremento del oxígeno disuelto en el aceite, y con ello una reducción de la vida útil durante el almacenamiento a consecuencia de una aceleración de la oxidación.

- Una fuerte oxigenación durante la centrifugación vertical puede reducirse en condiciones de inertización.

La clarificación de los aceites de oliva vírgenes es un proceso que busca mejorar la transparencia y la estabilidad del aceite al eliminar partículas sólidas y sedimentos que puedan estar presentes. Este proceso se realiza para garantizar que el aceite de oliva mantenga su calidad organoléptica y su atractivo visual:

- Decantación Natural:

- Después de la extracción del aceite de oliva, se permite que repose en tanques o recipientes durante un período de tiempo. Durante este tiempo, las partículas sólidas más grandes y los sedimentos tienden a sedimentarse hacia el fondo del recipiente.

- Filtración:

- La filtración es un método común de clarificación que utiliza materiales filtrantes, como papel de filtro o membranas, para eliminar partículas sólidas más pequeñas. Este proceso ayuda a mejorar la claridad del aceite.

- Centrifugación:

- La centrifugación es otro método utilizado para la clarificación. Al someter el aceite a fuerzas centrífugas, las partículas sólidas se separan y depositan en el fondo del equipo centrífugo, mientras que el aceite más claro se recoge en la parte superior.

- Uso de Aditivos Clarificantes:

- En algunos casos, se pueden utilizar aditivos clarificantes naturales o específicos, como bentonita, para acelerar el proceso de clarificación. Estos aditivos ayudan a absorber las impurezas y facilitan su separación del aceite.

- Filtración Adicional (Opcional):

- Dependiendo del grado de clarificación deseado, se pueden realizar procesos adicionales de filtración para eliminar cualquier residuo sólido restante y mejorar aún más la transparencia del aceite.